ಸೆಟೊ ಆರ್ಎಕ್ಸ್ 1.499/1.56 // 1.60/1.67/1.74 ಏಕ ದೃಷ್ಟಿ/ಪ್ರಗತಿಶೀಲ/ನೀಲಿ ಕಟ್/ರೌಂಡ್-ಟಾಪ್/ಫ್ಲಾಟ್-ಟಾಪ್ ಬೈಫೋಕಲ್/ಫೋಟೊಕ್ರೊಮಿಕ್ ಲೆನ್ಸ್

ಕಸ್ಟಮೈಸ್ ಮಾಡಿದ ಮಸೂರಗಳ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆ

| ಸೂಚಿಕೆ | 1.499 | 1.56 | 1.60 | 1.60(ಎಮ್ಆರ್ -8) | 1.67 | 1.74 |

| ವ್ಯಾಸ (ಮಿಮೀ) | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 |

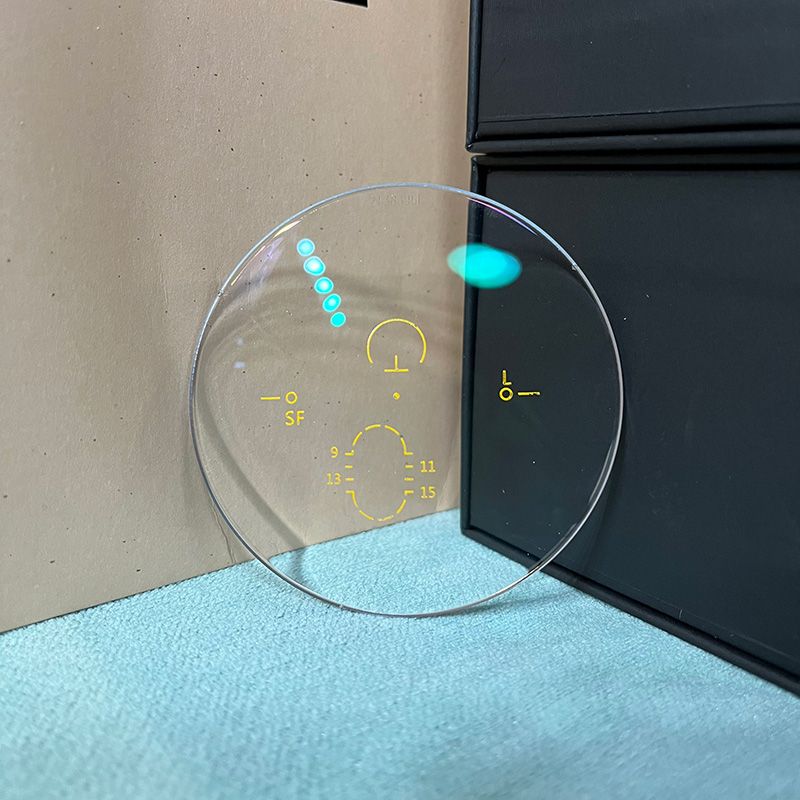

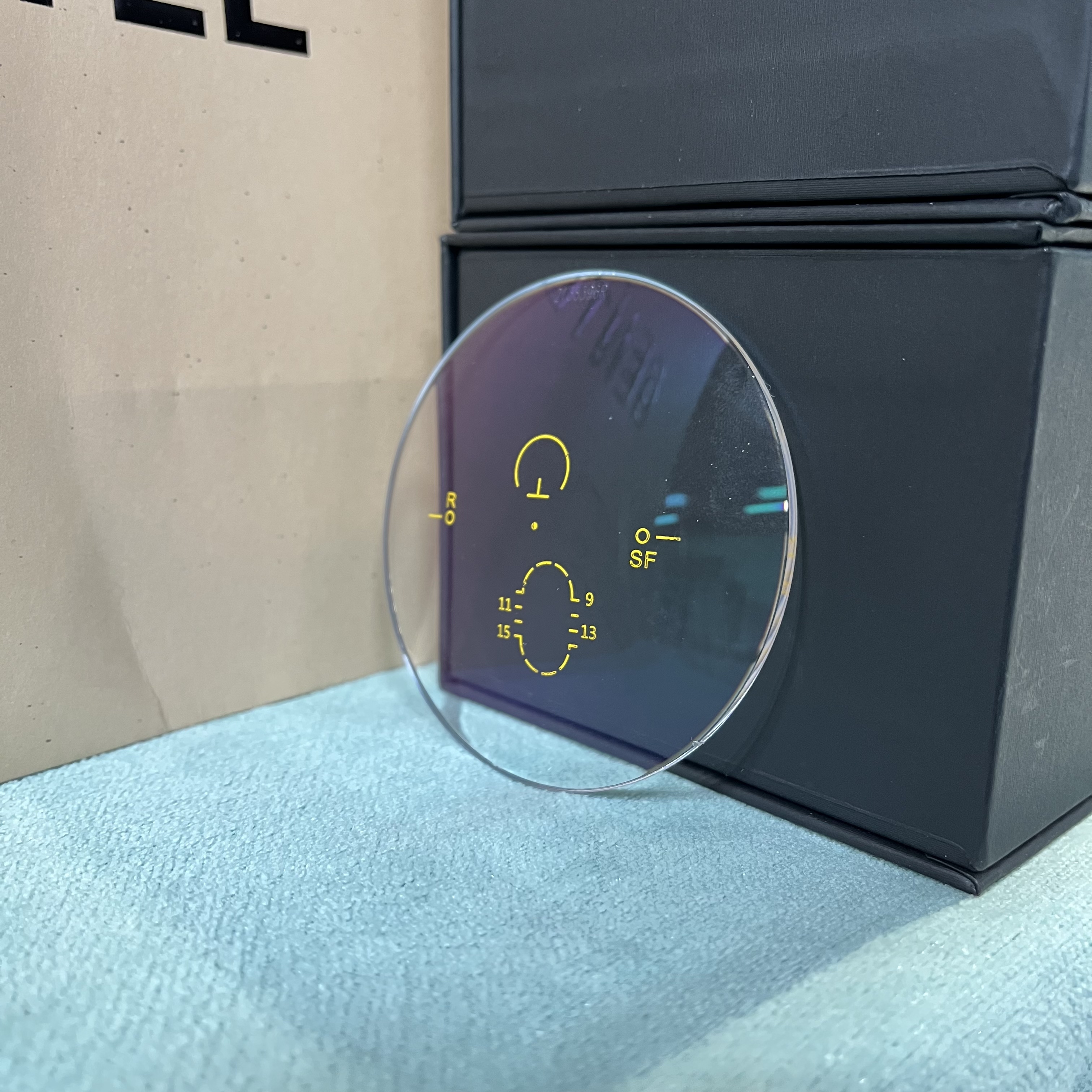

| ದೃಷ್ಟಿ ಪರಿಣಾಮ | ಒಂದೇ ದೃಷ್ಟಿ ಚಪ್ಪಟೆ ಮೇಲ ಸುತ್ತಿನ ಪ್ರಗತಿಪರ ಧ್ರುವೀಕರಿಸಿದ ಕಪಾಟಿ ವ್ಯಭಿತ್ವ | ಒಂದೇ ದೃಷ್ಟಿ ಚಪ್ಪಟೆ ಮೇಲ ಸುತ್ತಿನ ಮೇಲಕ್ಕೆ ಪ್ರಗತಿಪರ ಧ್ರುವೀಕರಿಸಿದ ಕಪಾಟಿ ವ್ಯಭಿತ್ವ | ಒಂದೇ ದೃಷ್ಟಿ ಧ್ರುವೀಕರಿಸಿದ ಕಪಾಟಿ ವ್ಯಭಿತ್ವ | ಒಂದೇ ದೃಷ್ಟಿ ಕಪಾಟಿ ವ್ಯಭಿತ್ವ | ಒಂದೇ ದೃಷ್ಟಿ ಧ್ರುವೀಕರಿಸಿದ ಕಟ್ಟು ವ್ಯಭಿತ್ವ | ಒಂದೇ ದೃಷ್ಟಿ ಕಟ್ಟು |

| ಲೇಪನ | ಯುಸಿ/ಎಚ್ಸಿ/ಎಚ್ಎಂಸಿ | ಎಚ್ಸಿ/HMC/Shmc | HMC/Shmc | HMC/Shmc | HMC/Shmc | Shmc |

| ವಿದ್ಯುತ್ ಶ್ರೇಣಿ (ಎಸ್ಪಿಹೆಚ್) | 0.00 ~ -10.00;0.25 ~+14.00 | 0.00 ~ -30.00;0.25 ~+14.00 | 0.00 ~ -20.00;0.25 ~+10.00 | 0.00 ~ -20.00;0.25 ~+10.00 | 0.00 ~ -20.00;0.25 ~+10.00 | 0.00 ~ -20.00 |

| ಕಟುಕ | 0.00 ~ -6.00 | 0.00 ~ -6.00 | 0.00 ~ -6.00 | 0.00 ~ -6.00 | 0.00 ~ -6.00 | 0.00 ~ -4.00 |

| ಸೇರಿಸು | +1.00 ~+3.00 | +1.00 ~+3.00 |

ಕಸ್ಟಮೈಸ್ ಮಾಡಿದ ಮಸೂರಗಳ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆ

1. ಆದೇಶ ತಯಾರಿಕೆ:

ಪ್ರತಿ ಲೆನ್ಸ್ ಪ್ರಿಸ್ಕ್ರಿಪ್ಷನ್ ಅನ್ನು ಪ್ರತ್ಯೇಕವಾಗಿ ಪರಿಶೀಲಿಸಬೇಕು ಮತ್ತು ಲೆಕ್ಕಹಾಕಬೇಕು, ನಂತರ ಉತ್ಪಾದನೆಗೆ ಅಗತ್ಯವಾದ ದತ್ತಾಂಶವನ್ನು ಪ್ರಕ್ರಿಯೆಯ ಹಾಳೆಯ ರೂಪದಲ್ಲಿ ಉತ್ಪಾದಿಸಲಾಗುತ್ತದೆ. ಎರಡು ಅರೆ-ಮುಗಿದ ಮಸೂರಗಳೊಂದಿಗೆ (ಅಂದರೆ, ಖಾಲಿ ಜಾಗಗಳು) ಪ್ರಕ್ರಿಯೆ ಹಾಳೆ-ಎಡ ಕಣ್ಣು ಮತ್ತು ಬಲ ಕಣ್ಣು-ಎತ್ತಿಕೊಳ್ಳಲಾಗುತ್ತದೆ ಗೋದಾಮಿನಿಂದ ಟ್ರೇನಲ್ಲಿ ಇಡಲಾಗುತ್ತದೆ. ಉತ್ಪಾದನಾ ಪ್ರಯಾಣವು ಈಗ ಪ್ರಾರಂಭವಾಗುತ್ತದೆ: ಕನ್ವೇಯರ್ ಬೆಲ್ಟ್ ಟ್ರೇ ಅನ್ನು ಒಂದು ನಿಲ್ದಾಣದಿಂದ ಇನ್ನೊಂದಕ್ಕೆ ಚಲಿಸುತ್ತದೆ.

2. ನಿರ್ಬಂಧಿಸುವುದು:

ಯಂತ್ರದೊಳಗಿನ ಸರಿಯಾದ ಸ್ಥಾನದಲ್ಲಿ ಮಸೂರವನ್ನು ದೃ st ವಾಗಿ ಜೋಡಿಸಬಹುದೆಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು, ಅದನ್ನು ನಿರ್ಬಂಧಿಸಬೇಕು. ಅರೆ-ಮುಗಿದ ಮಸೂರವನ್ನು ಬ್ಲಾಕರ್ನೊಂದಿಗೆ ಸೇರುವ ಮೊದಲು ಅದನ್ನು ನಯಗೊಳಿಸಿದ ಮುಂಭಾಗದ ಮೇಲ್ಮೈಗೆ ರಕ್ಷಣಾತ್ಮಕ ಚಿತ್ರದ ಪದರವನ್ನು ಅನ್ವಯಿಸಿ. ಮಸೂರವನ್ನು ಬ್ಲಾಕರ್ಗೆ ಸೇರುವ ವಸ್ತುವು ಕಡಿಮೆ ಕರಗುವ ಬಿಂದುವನ್ನು ಹೊಂದಿರುವ ಲೋಹದ ಮಿಶ್ರಲೋಹವಾಗಿದೆ. ಆದ್ದರಿಂದ, ಅರೆ-ಮುಗಿದ ಮಸೂರವನ್ನು ನಂತರದ ಸಂಸ್ಕರಣೆಯ ಸ್ಥಾನಕ್ಕೆ "ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ" (ಅದೃಶ್ಯ ಲೋಗೊವನ್ನು ರೂಪಿಸುವುದು, ಹೊಳಪು ಮಾಡುವುದು ಮತ್ತು ಎಚ್ಚಣೆ ಮಾಡುವುದು).

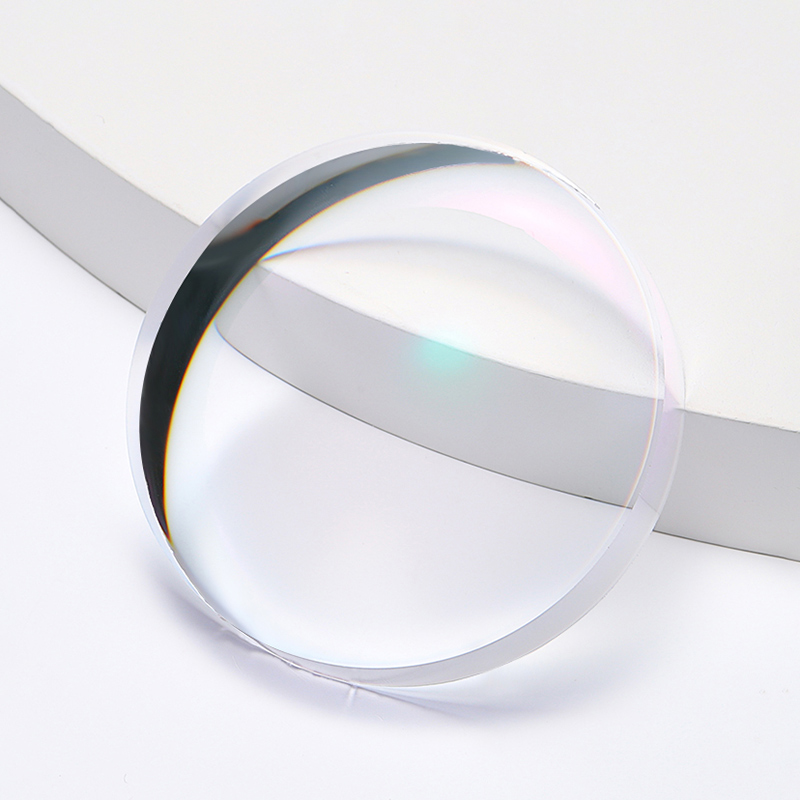

3. ಉತ್ಪಾದಿಸುವುದು

ನಿರ್ಬಂಧಿಸುವುದು ಪೂರ್ಣಗೊಂಡ ನಂತರ, ಮಸೂರವು ಅಪೇಕ್ಷಿತ ಆಕಾರ ಮತ್ತು ಪ್ರಿಸ್ಕ್ರಿಪ್ಷನ್ಗೆ ರೂಪುಗೊಳ್ಳುತ್ತದೆ. ಮುಂಭಾಗದ ಮೇಲ್ಮೈ ಈಗಾಗಲೇ ಸರಿಪಡಿಸುವ ಆಪ್ಟಿಕಲ್ ಶಕ್ತಿಯನ್ನು ಹೊಂದಿದೆ. ಈ ಹಂತವು ಪ್ರಿಸ್ಕ್ರಿಪ್ಷನ್ ಲೆನ್ಸ್ ವಿನ್ಯಾಸ ಮತ್ತು ಪ್ರಿಸ್ಕ್ರಿಪ್ಷನ್ ನಿಯತಾಂಕಗಳನ್ನು ಖಾಲಿ ಹಿಂಭಾಗದ ಮೇಲ್ಮೈಗೆ ಉತ್ಪಾದಿಸಲು ಮಾತ್ರ. ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯು ವ್ಯಾಸದ ಕಡಿತ, ಮಿಲ್ಲಿಂಗ್ ತಂತ್ರಗಳೊಂದಿಗೆ ಕರ್ಣೀಯ ಕತ್ತರಿಸುವುದು ಮತ್ತು ನೈಸರ್ಗಿಕ ವಜ್ರದ ಪೂರ್ಣಗೊಳಿಸುವಿಕೆಯನ್ನು ಒಳಗೊಂಡಿದೆ. ಪೂರ್ಣಗೊಳಿಸುವ ಪ್ರಕ್ರಿಯೆಯಿಂದ ಉತ್ಪತ್ತಿಯಾಗುವ ಮೇಲ್ಮೈ ಒರಟುತನವು ಚಿಕ್ಕದಾಗಿದೆ ಮತ್ತು ಮಸೂರದ ಆಕಾರ ಅಥವಾ ತ್ರಿಜ್ಯದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರದಂತೆ ನೇರವಾಗಿ ಹೊಳಪು ಮಾಡಬಹುದು.

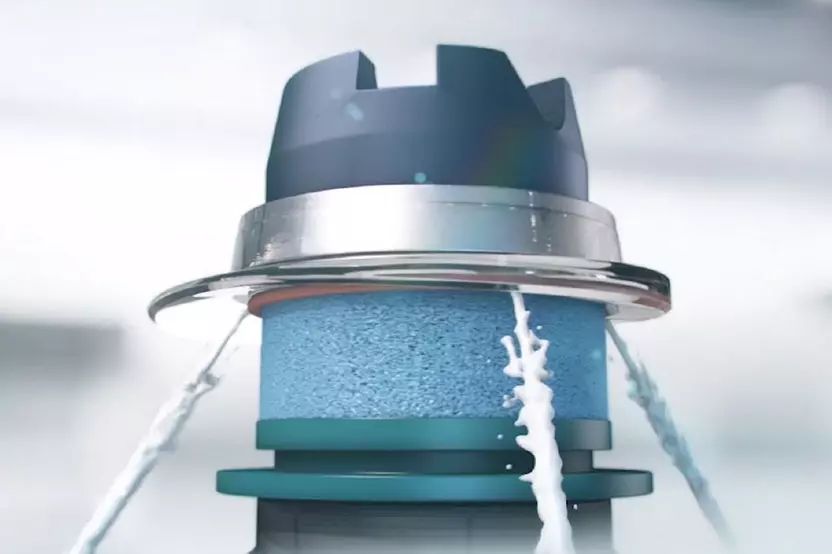

4. ಪಾಲಿಶಿಂಗ್ ಮತ್ತು ಎಚ್ಚಣೆ

ಮಸೂರವನ್ನು ರೂಪಿಸಿದ ನಂತರ, ಮೇಲ್ಮೈಯನ್ನು 60-90 ಸೆಕೆಂಡುಗಳ ಕಾಲ ಹೊಳಪು ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಆಪ್ಟಿಕಲ್ ಗುಣಲಕ್ಷಣಗಳು ಬದಲಾಗದೆ ಉಳಿಯುತ್ತವೆ. ಕೆಲವು ತಯಾರಕರು ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಲೆನ್ಸ್ನಲ್ಲಿ ಕೌಂಟರ್ಫಿಂಗ್ ವಿರೋಧಿ ಲೇಬಲ್ನ ಲೇಸರ್ ಕೆತ್ತನೆಯನ್ನು ಪೂರ್ಣಗೊಳಿಸುತ್ತಾರೆ.

5. ಡಿ-ಬ್ಲಾಕಿಂಗ್ ಮತ್ತು ಕ್ಲೀನಿಂಗ್

ಮಸೂರವನ್ನು ಬ್ಲಾಕರ್ನಿಂದ ಪ್ರತ್ಯೇಕಿಸಿ ಮತ್ತು ಬ್ಲಾಕರ್ ಅನ್ನು ಬಿಸಿನೀರಿನಲ್ಲಿ ಇರಿಸಿ ಇದರಿಂದ ಲೋಹದ ಮಿಶ್ರಲೋಹವನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಮರುಬಳಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಮಸೂರವನ್ನು ಸ್ವಚ್ ed ಗೊಳಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಮುಂದಿನ ನಿಲ್ದಾಣಕ್ಕೆ ತಲುಪಿಸಲಾಗುತ್ತದೆ.

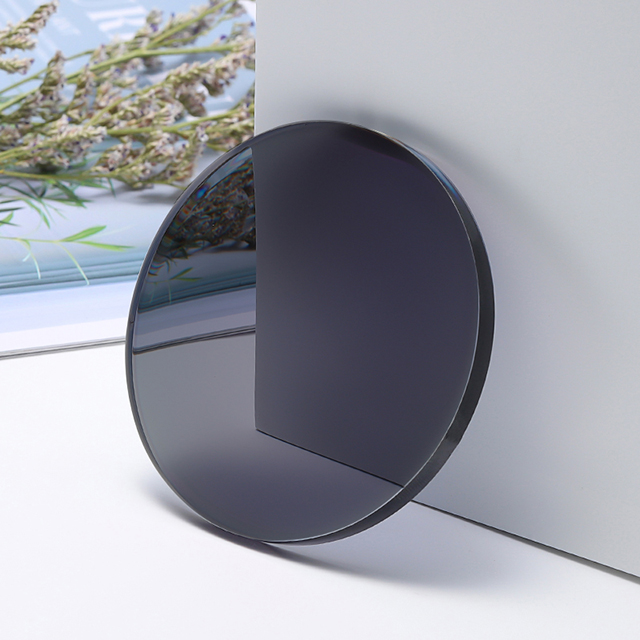

6. ಟಿಂಗ್ಟಿಂಗ್

ಈ ಹಂತದಲ್ಲಿ, ವಿನಂತಿಸಿದರೆ ಆರ್ಎಕ್ಸ್ ಮಸೂರವನ್ನು ಬಣ್ಣಿಸಲಾಗುತ್ತದೆ. ರಾಳ ಮಸೂರಗಳ ಒಂದು ಪ್ರಯೋಜನವೆಂದರೆ ಅವುಗಳನ್ನು ಯಾವುದೇ ಅಪೇಕ್ಷಿತ ಬಣ್ಣದಲ್ಲಿ ಬಣ್ಣ ಮಾಡಬಹುದು. ಬಳಸಿದ ಬಣ್ಣಗಳು ಜವಳಿಗಳಲ್ಲಿ ಬಳಸುವವರಿಗೆ ಸಮನಾಗಿರುತ್ತದೆ. ಮಸೂರವನ್ನು ಬಿಸಿಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಬಣ್ಣಗಳಿಂದ ತುಂಬಿಸಲಾಗುತ್ತದೆ, ಬಣ್ಣಗಳ ಅಣುಗಳು ಮಸೂರದ ಮೇಲ್ಮೈಗೆ ಆಳವಾಗಿ ಭೇದಿಸಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ. ತಂಪಾದ ನಂತರ, ಬಣ್ಣಗಳನ್ನು ಮಸೂರದಲ್ಲಿ ಲಾಕ್ ಮಾಡಲಾಗುತ್ತದೆ.

7. ಲೇಪನ

ಆರ್ಎಕ್ಸ್ ಲೆನ್ಸ್ನ ಲೇಪನ ಪ್ರಕ್ರಿಯೆಯು ಸ್ಟಾಕ್ ಲೆನ್ಸ್ನಂತೆಯೇ ಇರುತ್ತದೆ.

ಲೇಪನವು ಲೆನ್ಸ್ ಅನ್ನು ಸ್ಕ್ರ್ಯಾಚ್-ನಿರೋಧಕ, ಬಾಳಿಕೆ ಬರುವಂತೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ಕಿರಿಕಿರಿಯುಂಟುಮಾಡುವ ಪ್ರತಿಫಲನಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಮಸೂರವು ನಯವಾದ ಮೇಲ್ಮೈಯನ್ನು ಸುಗಮಗೊಳಿಸುತ್ತದೆ, ಇದು ಕೊಳಕು ಮತ್ತು ನೀರು ಎರಡಕ್ಕೂ ನಿರೋಧಕವಾಗಿಸುತ್ತದೆ, ಪ್ರತಿಫಲನಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

8. ಗುಣಮಟ್ಟದ ಭರವಸೆ

ಪ್ರತಿ ಮಸೂರವನ್ನು ವಿತರಣೆಯ ಮೊದಲು ಎಚ್ಚರಿಕೆಯಿಂದ ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ. ಗುಣಮಟ್ಟದ ತಪಾಸಣೆಯಲ್ಲಿ ಧೂಳು, ಗೀರು, ಹಾನಿ, ಲೇಪನ ಬಣ್ಣ ಸ್ಥಿರತೆ ಇತ್ಯಾದಿಗಳಿಗೆ ದೃಶ್ಯ ತಪಾಸಣೆ ಸೇರಿವೆ.

ಪ್ರಮಾಣೀಕರಣ

ನಮ್ಮ ಕಾರ್ಖಾನೆ